Kartonpalettierungsroboter

So funktioniert es: Der Arbeitsablauf

Der Prozess folgt typischerweise einem vierstufigen Zyklus:

-

Zuführung:Die Kartons werden über ein Förderband angeliefert. Sensoren oder Bildverarbeitungssysteme erfassen die Position und Ausrichtung der Kartons.

-

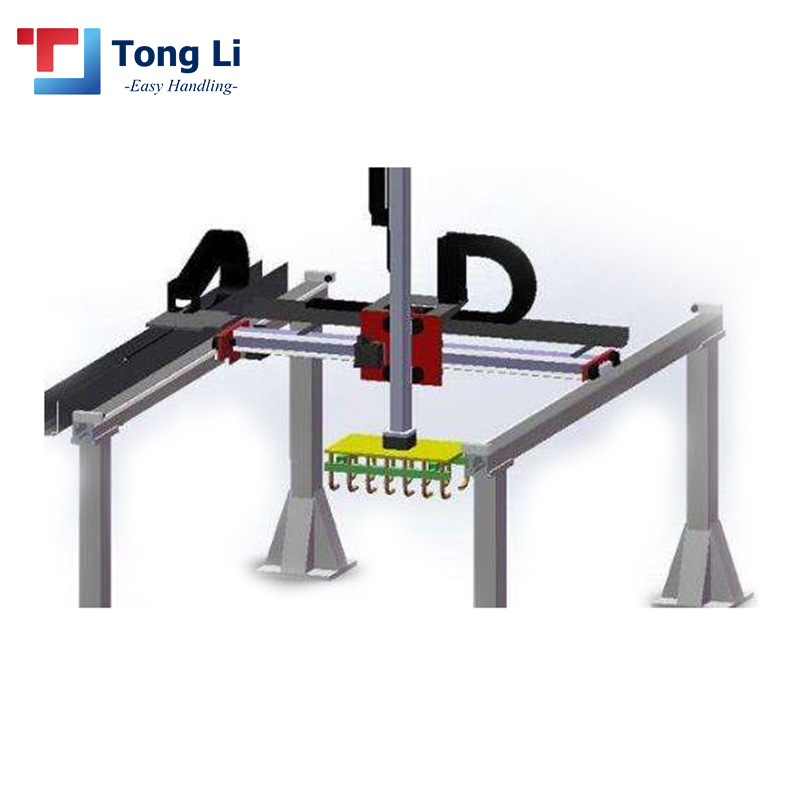

Wählen:Der Roboterarm bewegt seinenEnd-of-Arm Tooling (EOAT)zur Box. Je nach Design wählt es entweder ein Feld nach dem anderen oder eine ganze Reihe/Ebene aus.

-

Ort:Der Roboter dreht und positioniert die Kiste gemäß einem „Rezept“ (einem Softwaremuster, das für Stabilität sorgt) auf der Palette.

-

Palettenmanagement:Sobald eine Palette voll ist, wird sie (manuell oder per Förderband) zu einer Stretchwickelmaschine transportiert, und eine neue leere Palette wird in die Zelle gestellt.

Schlüsselkomponente: End-of-Arm Tooling (EOAT)

Die „Hand“ des Roboters ist der wichtigste Bestandteil eines Kartonsystems. Gängige Typen sind:

-

Vakuumgreifer:Mithilfe von Saugkraft lassen sich Kartons von oben anheben. Ideal für verschlossene Kartons unterschiedlicher Größen.

-

Klemmgreifer:Drücken Sie die Seiten der Box zusammen. Am besten geeignet für schwere oder oben offene Tabletts, bei denen die Saugwirkung möglicherweise nicht ausreicht.

-

Gabel-/Unterflur-Greifer:Schieben Sie die Zinken unter den Karton. Wird für sehr schwere Lasten oder instabile Verpackungen verwendet.

Warum automatisieren? (Die wichtigsten Vorteile)

-

Reduziertes Verletzungsrisiko:Beseitigt Muskel-Skelett-Erkrankungen, die durch wiederholtes Heben und Drehen verursacht werden.

-

Höherdichte Stapel:Roboter platzieren Kisten mit millimetergenauer Präzision und schaffen so stabilere Paletten, die beim Transport weniger leicht umkippen.

-

Kontinuität rund um die Uhr:Im Gegensatz zu menschlichen Bedienern halten Roboter um 3:00 Uhr morgens die gleiche Zykluszeit ein wie um 10:00 Uhr morgens.

-

Skalierbarkeit:Moderne „No-Code“-Software ermöglicht es dem Produktionspersonal, Stapelmuster innerhalb von Minuten zu ändern, ohne dass ein Robotik-Ingenieur benötigt wird.